Строительство из пеноблоков

Решив использовать этот материал, необходимо его правильно выбрать

Опытные специалисты рекомендуют обращать внимание на определенные факторы:. изготовитель – лучше всего обращаться на крупные заводы, администрация которых не станет рисковать своей репутацией и предоставит на блоки соответствующие сопроводительные документы, подтверждающие их качество;

изготовитель – лучше всего обращаться на крупные заводы, администрация которых не станет рисковать своей репутацией и предоставит на блоки соответствующие сопроводительные документы, подтверждающие их качество;

- цена – если стоимость материала ниже рыночной, то вполне вероятно, что во время изготовления были допущены нарушения. Скидки могут устраиваться только с учетом приобретаемой партии, близостью строительной площадки, сортом материала;

- условия хранения и упаковочный материал – чтобы не приобрести блоки, напитавшие в себя влаги, необходимо знать, как хранить пеноблоки на улице. Лучше всего делать это под навесами и применять полиэтиленовый материал в качестве упаковки.

Чтобы построенный вами объект служил долго, рекомендуется изучить основные правила работы с материалом, к которым относится одна особенность – раствор для пеноблоков на основе цемента не применяется, чтобы избежать образования «мостика холода».

Инструкция по изготовлению пеноблоков

Работы должны начаться с обеспечения компонентами, водой и электроэнергией. Площадка для складирования готовой продукции должна быть строго горизонтальной. Готовому жидкому раствору требуется время для застывания. Неправильно установленные формы приведут к получению брака.

Как замешать смесь

Далее, чтобы правильно изготовить пеноблок своими руками, нужно пошагово следовать следующей инструкции:

- В бетономешалку загружается песок, цемент и вода в требуемых пропорциях.

- Мешалка запускается до получения нужной консистенции.

- При помощи пеногенератора и пенообразователя готовится пена. Степень готовности можно определить, наполнив пеной ведро и перевернув его. Если состав не растекается — пена готова.

- В бетономешалку добавляется вода и приготовленная пена. Всё это ещё раз перемешивается в течение 3-х минут, до получения однородной массы.

Слишком длительное перемешивание на этой стадии приведёт к разрушению пенообразователя. В дальнейшем это отразится на качестве пенобетона.

Технология заливки отдельных блоков

Существуют два способа формовки блоков. При наличии на площадке бетононасоса, смесь подаётся в формы по шлангам. Этот способ требует приобретения дополнительного оборудования.

Для изготовления небольших объёмов пеноблоков чаще используют ручную фасовку смеси:

- готовый жидкий состав расфасовывается в предварительно смазанные формы;

- заполненные формы накрывают плёнкой, чтобы избежать преждевременного высыхания смеси;

- для набора прочности блоки оставляют в формах минимум на 24 часа. После извлечения выкладывают для окончательной просушки на поддоны.

Пеноблоки делают как для несущих, так и для ограждающих или утепляющих конструкций. При возведении несущих стен требуется применять пенобетон марки не ниже D1100, а для утепления — с коэффициентом теплопроводности 0,09-0,12 марки D400 или D500. Одновременно с теплоизолирующими свойствами, такой пенобетон обеспечивает дополнительную звукоизоляцию.

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

- Бетоносмеситель. Разрешается использовать в этих целях установку для производства ячеистого бетона;

- Компрессор. Необходим для нагнетания воздуха в парогенератор и смеситель;

- Пеногенератор. Позволяет подготавливать пену;

- Форма. Её часто делают самостоятельно из древесины или железа.

Если планируете делать пеноблоки круглогодично, то нужно будет дополнительно купить к перечисленному выше оборудованию пропариватель. Собирать установку можно тоже своими силами, но большой экономии средств это не даст. Причем некоторые элементы могут плохо состыковаться, что повлияет на качестве пеноблоков.

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Оборудование для изготовления своими руками

Перед тем как сделать пеноблок своими руками, нужно обеспечить наличие следующего оборудования:

- Бетоносмеситель. Если планируется заливка монолитных пенобетонных конструкций, желательно приобрести смеситель большого объёма. Для изготовления штучных изделий достаточно бетономешалки малого или среднего размера. Её объём должен позволять разовое заполнение нескольких форм. В дальнейшем эта бетономешалка пригодится для приготовления раствора при кладке блоков. Самый распространённый тип — смеситель объёмом 300 литров.

- Компрессор. Нужен для подачи воздуха в смеситель и пеногенератор. Должен выдавать не меньше 0,5 м3 воздуха в час, и создавать давление до 6 атмосфер.

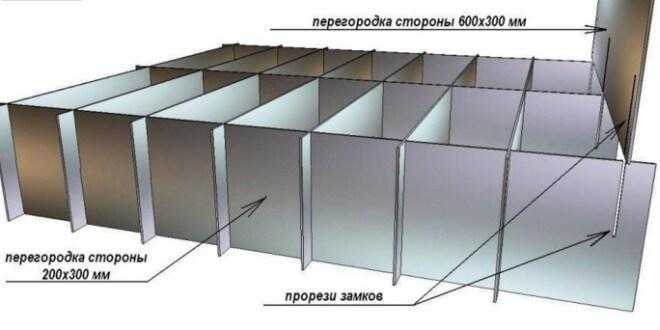

- Форма для пеноблоков. Изготавливается в виде прямоугольного короба, разделённого на ячейки, в которых и происходит формовка блоков. При разбивке формы на ячейки лучше придерживаться стандартных размеров — 60х30х20 см. Для изготовления форм чаще всего используют влагостойкую фанеру или металлические листы. При этом в процессе изготовления деревянные формы накрывают полиэтиленом, а металлические смазывают, чтобы готовые блоки легче было достать.

- Парогенератор. Используется для прогрева форм в зимнее время. Бизнес, предполагающий производство пенобетона круглый год, не обойдётся без использования данного оборудования.

- Пеногенератор.

Обязательно ли использовать пеногенератор

Это устройство позволяет подготовить пену, от плотности и качества которой будут зависеть характеристики получаемых блоков. Его часто изготавливают своими руками.

Представляет собой герметичную ёмкость (обычно используют обыкновенную бочку), к которой присоединяются шланги подачи воды, воздуха и выхода готового состава. В бочке перемешиваются вода и пенообразователь. При помощи клапанов и компрессора регулируется давление внутри смесителя. Под давлением смесь выдавливается в специальное сопло (в магазинах можно увидеть названия пенопатрон или сопло Лаваля). Выходной вентиль оборудуется мелкой сеткой для равномерного распределения и перемешивания пены.

Расход раствора на кладку

Хорошо, если для сооружения стен применяются качественные ровные пенобетонные блоки. Тогда при расчете необходимого количества раствора следует исходить из того, что на 1 кубический метр кладки расходуется около 35-40 кг смеси.

Эти числа приблизительны. Они справедливы, когда сооружение стен осуществляется в один ряд и при режиме температур +5/+25º. Если кладка будет вестись в два ряда, то появятся связующие швы по вертикали. Вследствие этого затраты смеси повысятся на 60-65%.

- для однорядной кладки необходимо замешивать 50-60 кг раствора на кубический метр кладки;

- для двухрядной кладки придется готовить 80-90 кг смеси.

Сравнительный анализ материала

А теперь актуальным будет рассмотреть основные отличия готовых заводских изделий и самоизготовленных.

Чем отличается заводской блок от изделия, изготовленного самостоятельно?

- Заводской блок обладает лучшей геометрией. Это означает, что толщина слоя при кладке будет меньше, а, следовательно, и количество мостиков холода также будет сокращено.

- В большинстве случаев, изделия, произведённые своими руками, менее прочные. Они никем не контролируются и вполне могут не соответствовать техническим требованиям.

- У последних может быть снижена долговечность и иные эксплуатационные характеристики.

- Цвет у неавтоклавного самопроизведенного блока – серый, в то время как автоклавные заводские изделия более светлые.

- Неавтоклавный пеноблок также более хрупкий, и усадке он подвержен больше.

Автоклавный пеноблок

Эти и другие причины зачастую и подталкивают застройщиков отказаться от экспериментов с самостоятельным выпуском.

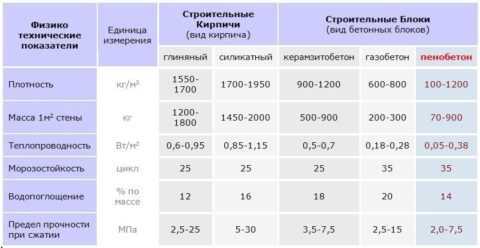

Сравнение пеноблока с основными материалами-конкурентами

Воспользуемся таблицей и сравним показатели свойств пенобетона с другими не менее популярными строительными материалами.

Сравнение пеноблока с изделиями из других материалов:

| Наименование свойства | Пенобетон | Керамзитобетон | Полистиролбетон | Газобетон | Кирпич керамический |

| Плотность, Д | 300-1200 | 400-2000 | 150-600 | 300-1200 | 1400-2100 |

| Марка морозостойкости | 25-100 | 25-200 | 25-150 | 25-150 | 25-300 |

| Теплопроводность, Вт*мС | 0,07-0,4 | 0,14-0,5 | 0,05-0,17 | 0,08-0,38 | 0,56-0,7 |

| Усадка | До 1 мм/м2 | Не подвержен | До 1 мм/м2 | 0,3-0,5 мм/м2 | До 10% |

| Водопоглощение, % | 15% | 18% | 5% | 25% | 5-10% |

Сравнение пеноблока

Пенобетон – современный материал с массой эксплуатационных преимуществ

Пеноблоки за счет ряда уникальных свойств идеальны для строительства малоэтажных домов. Изделия из пенобетона характеризуются:

- Высокой экологичностью. В их состав входят исключительно природные, полностью безопасные компоненты.

- Отличным теплоизоляционным потенциалом. Блоки состоят из ячеистого бетона, заполненного воздухом. Такая структура материала не позволяет попадать жаре внутрь дома летом и не выпускает тепло наружу зимой.

- Простотой монтажа. Пеноблоки легко обрабатываются, разрезаются по заданным размерам и устанавливаются своими руками.

- Эксплуатационной надежностью. Материал не боится химвоздействий, хорошо противостоит атмосферным осадкам.

- Пожаробезопасностью. Перегородка из 15-сантиметровых по толщине пеноблоков не загорается в течение 3–4 часов.

- Повышенной прочностью и малым весом. Масса пенобетонных изделий в 2,5 раза меньше, чем у стандартных кирпичей. За счет этого на основание постройки оказывается минимальная нагрузка. Можно неплохо сэкономить на обустройстве фундамента. А высокая прочность пеноблоков обеспечивает нагрузку на сжатие до 100 килограмм на каждый кубический сантиметр.

Пенобетон примечателен повышенной прочностью и малым весом Также среди достоинств пенобетона отметим его отличную шумоизоляцию и повышенный показатель текучести. Благодаря последнему свойству процесс изготовления таких блоков своими руками упрощается и становится доступным большинству домашних умельцев.

Кладка пеноблоков на клей и раствор

Для качественных пенобетонных блоков характерна правильная геометрическая форма. В этом случае для кладки стен из них можно использовать специальный клей.

Достоинства готовой кладочной смеси:

Иногда специальный кладочный клей заменяется морозоустойчивым аналогом для керамической плитки. Такая практика не является ошибочной. Главное при этом — полностью заполнять вертикальные и горизонтальные стыки.

Чаще всего для укладки пенобетонных блоков применяется самодельный цементно-песчаный раствор с различными добавками. Особенно, если элементы кладки обладают неправильной формой. Достоинства этого решения:

- Невысокая цена получаемой смеси.

- Возможность выравнивания кладки при использовании некачественных блоков за счет увеличения толщины швов.

В качестве минусов применения самодельного раствора можно назвать временные и трудовые затраты на его приготовление.

Из чего делают пеноблоки?

Для начала нужно описать то, что получается в итоге производства — блочный материал, в некоторой мере напоминающий своей структурой губку. В нем достаточно большие хаотические отсеки с воздухом (их размер зависит исключительно от плотности), что дает достаточно привлекательные показатели для строительства.

Основной состав

Что касается состава, то пропорции всех составляющих регламентируются специальным документом — ГОСТ 25485-89. А если быть более точным, то этот документ скорее определяет количество и качество используемых компонентов. В общем, требования такие:

В качестве связующего элемента предпочтительно использовать нужную, для достижения определенного уровня прочности, марку портландцемента. Главное требование к такой составляющей — процент силиката кальция в ее структуре должен быть до 80

Более подробно об этом требовании можно узнать при ознакомлении с ГОСТ 10178-85.

Также важно не только количество используемой воды на 1 м3, но и ее качество. Ее разрешается применять только после анализа соляного состава – слишком высокое содержание некоторых компонентов может в значительной степени снижать качества бетона

Информация из ГОСТ 23732-79.

Особое значение имеет и качество песка. В ГОСТ 8736-93 указано, что кварцевой составляющей в его структуре должно быть в пределах 75%. Особенно важно учесть, что на показатели будущего пеноблока повлияет и процент содержания в песке глинистых и илистых частиц. Их должно быть не более 3% от общей массы на 1 м3.

Допускается использовать вспениватели, созданные на основе технического натра, канифоли сосновой, костного и мездрового клея.

https://www.youtube.com/watch?v=vEQ3tSG4A4g

Виды вспенивателей

Такой компонент в структуре пенобетонного блока может быть 2-х видов:

- Натуральный. Изготавливается исключительно из естественных составляющих. Эта разрешает получить изделия без ограничений в использовании, что обусловлено полной экологичностью и высокой прочностью.

- Синтетический. Пенообразователь искусственного происхождения. Используется с целью удешевить производство блоков.

Дополнительные компоненты

Некоторые производители стараются, чтобы каждый м3 изготовленного на их заводе материала обладал улучшенными характеристиками. Для этого в состав добавляют:

- Золу — продукт воспламенения и последующего сгорания топлива, которое используется на тепловых электростанциях. Ее особенность — минимальные размеры частичек. Это дает возможность добиться достаточно высокой плотности, при меньшем расходе цемента — положительно сказывается на стоимости материала, но уменьшает теплосберегающие характеристики.

- Строительное волокно. А точнее — полипропиленовое микроармирующее. На человеческом языке его называют проще — фиброволокно ВСМ. С помощью такого компонента прочность возрастает на ¼.

Использование усиленных блоков необходимо только в случае огромных нагрузок на стены. В остальных лучше обойтись обычным пенобетоном со стандартным составом.

Пеноблок – разновидность ячеистого бетона

Это пористый строительный материал, для изготовления которого используют цементный материал, песок просеянный, чистую воду и пенообразователь. Пеноблок представляет собой разновидность ячеистого бетона. По своей структуре он напоминает газобетон, пустотные участки в нем образуются не из-за химических процессов, происходящих внутри во время застывания, а из-за перемешивания бетонной массы с предварительно подготовленной пеной.

Первый вид на основе белка, стоимость его более высокая. Но, в определенных пропорциях входя в состав пеноблока, он придает ему прочность и экологическую безопасность. Синтетика обойдется значительно дешевле, но изготовление пенобетонных блоков в этом случае будут иметь четвертый класс опасности.

Из чего делают пеноблок, мы выяснили. Разберемся со способами его производства. Их всего два:

- нарезка монолитного куска на камни нужных размеров;

- заливка массы в формы необходимых параметров по ширине, высоте и длине.

Для экономии сырья и увеличения показателя плотности пеноблоков во время замешивания в сырьевую массу добавляют золу, глину и другие сыпучие материалы с мелкими фракциями. Это дает возможность сэкономить на цементном составе, влечет за собой утолщение перегородок между порами в пеноблоке, увеличивая тем самым его прочность. При этом параметры пустотных участков в таком случае уменьшаются, увеличивая показатель тепловой проводимости материала.

Материалы для производства пеноблока

Хочется отметить, что изготовить пеноблок не составляет особого труда, однако важно иметь для этого подходящее помещение, необходимые материалы и инструменты:

- Цемент.

- Песок (желательно мелкий и чистый, без включений глины).

- Вода (водопроводная, без солей).

- Пенообразователь.

- Отвердитель.

- Формы для залива раствора.

- Бетономешалка.

- Пеногенератор. Если у вас его нет, его можно изготовить самому.

Чтобы не тратиться на формы, их можно сделать самостоятельно из влагозащищенной фанеры. Сконструируйте необходимое количество ящиков требуемого размера и используйте многоразово. Также можно использовать большие формы, а затем разрезать монолиты на блоки.

При изготовлении форм следует учитывать тот факт, что во время сушки пенобетона будет происходить воздушная усадка, поэтому готовый пеноблок может получиться меньшего размера, чем сама форма.

Как самостоятельно сделать пеногенератор

Пеногенератор — это не то устройство, которое имеется в хозяйстве у каждого, поэтому я посчитал нужным рассказать, как сделать его самому. Кстати, самодельный пеногенератор прост и надежен, и, в данном случае, будет работать не хуже автоматического.

Чтобы самостоятельно сделать пеногенератор, возьмите компрессор, шланги, насос, емкость и корпус с металлической сеткой. Установите емкость на пол, или любое другое устойчивое место, подсоедините шланги, предварительно оснащенные вентилями для регулировки давления. Стыки обработайте специальными муфтами.

Разведенный пенообразователь подается в емкость при помощи насоса. Процесс работы устройства происходит таким образом: в емкость с водой добавляется пенообразователь и тщательно замешивается, после чего полученная смесь вместе с воздухом поступает из компрессора в корпус конструкции. Раствор соединяется с воздухом, бьется о сетку и превращается в пену.

Можно, конечно, попробовать справиться и без пеногенератора, однако получить необходимое количество пены в данном случае будет крайне тяжело. Стандартная бетономешалка вряд ли справится с замесом раствора на больших оборотах.

Самостоятельное производство пенобетона – общая схема и особенности

Первый шаг – заполнение бетономешалки нужным количеством песка, цемента и воды. Включаете агрегат и ждете получения однородного состава. После этого получаете пену (в самодельном или заводском пеногенераторе), добавляете ее в бетономешалку, досыпаете требуемый объем отвердителя. Снова смешиваете состав в течение нескольких минут. Длительность перемешивания более 3–4 минут не допускается. Чем дольше замешивается композиция, тем больше разрушается пена, что недопустимо, так как чревато существенным снижением прочностных и иных характеристики готового пенобетона.

После заполнение форм полученным раствором, смесь оставляют на сутки

После заполнение форм полученным раствором, смесь оставляют на сутки

Следующий этап работ – заполнение форм полученным раствором. После заливки смесь оставляют на сутки (иногда требуется и больше времени для застывания). Выдержка пенобетона производится при температуре окружающей среды на уровне 6 и больше градусов. Если работы выполняются зимой в неотапливаемом помещении, придется подогревать его с помощью электрокалорифера либо тепловой пушки. Через сутки вынимайте блоки из форм на поддоны, ждите еще 12–24 часа.

Как видим, весь процесс самостоятельного производства пеноблоков занимает не более двух суток. С течением времени вы наловчитесь выполнять все необходимые операции намного быстрее. А значит, сможете делать качественные строительные изделия более оперативно. Грамотно организовать техпроцесс и повысить его эффективность помогут советы профи, которые приводятся далее:

- Используйте подогретую до 30° воду для смешивания состава.

- Для ускорения застывания смеси добавляйте в нее примерно 1,5 % (от общей массы композиции) хлористый кальций. Эта добавка, кроме всего прочего, снижает риск растрескивания блоков. Ее обязательно нужно применять при проведении работ в зимнее время.

- Если планируется регулярный выпуск пеноблоков, желательно соорудить простейшие пропарочные камеры, в которых изделия будут сушиться при температуре +60 °С. За счет этого вы сможете уменьшить время, необходимое для качественного созревания композиции.

- Постарайтесь делать формы с максимально правильной геометрией. Тогда готовые блоки будут соответствовать всем стандартам.

- Формы из фанеры после заливки состава накрывайте пленкой из полиэтилена, а металлические всегда смазывайте перед заполнением пенобетонной смесью любым машинным маслом.

Следуйте нашим советам, четко выдерживайте рекомендованные пропорции, и вы гарантированно получите самодельный пенобетон отличного качества. Желаем удачи всем домашним мастерам!

Характеристики пенообразующего компонента

Достоинства и особенности пенообразующих добавок:

- Гомогенный состав и специфический запах, цветовая гамма — от желтого до светло-бежевого, высокая адгезия с другими пластификаторами и ускорителями.

- Пенообразователь можно разбавлять обычной водой и дозировать, вещество нетоксичное и безвредное.

- Добавление пенообразующих веществ придает пенобетону дополнительные теплоизоляционные свойства.

- Пористость стройматериала — это экономия и уменьшение трудовых затрат.

- Небольшой вес пеноблоков позволяет вести строительство быстро и без привлечения средств механизации.

- Прочность пенобетона из-за присутствия в растворе цемента со временем нарастает, как и во всех бетонных растворах.

- Простота и легкость механической обработки.

Разновидности пенообразователей определяются составом добавок, и подразделяются на синтетические и органические. Органика (белковые пенообразователи) обеспечивает строительному камню повышенное качество.

- Органические пенообразующие растворы приготавливаются из натуральных белковых добавок, и именно белковая пена глубже взаимодействует с цементным раствором, расширяя поры и делая их более прочными.

- Синтетический состав более выгоден по стоимости, но качество и прочность пенобетона с такими добавками будет ниже.

https://youtube.com/watch?v=5XFdJPaHL78

Рекомендации специалистов

Специалисты рекомендуют придерживаться некоторых принципов и требований, которые позволят создать качественный материал без ошибок и отклонений:

- Для изготовления форм под будущие пеноблоки рекомендуется использовать фанеру с ламинированным покрытием или прочные листы металла.

- Перед помещением раствора в заготовку, ее следует обработать раствором, а саму конструкцию обтянуть полиэтиленовой пленкой.

- Просушивание осуществляется в температурном диапазоне +50…+60°C в течение 48 часов.

- Материал можно достать из формы только после его полного высыхания.

- Готовый блок держится на поддонах в течение нескольких часов. Только после этого его используют по назначению.

- Приступать к оштукатуриванию стен можно только через 3-4 месяца после кладки, поскольку блоки дают усадку.

- Перед началом работ по отделке следует очистить материал от грязи и пыли, а еще тщательно подготовить поверхность к нанесению слоя.

Как рассчитать пропорции составляющих?

Соблюдение пропорций компонентов позволяет выдержать марку готового материала. Точность при расчете и качество материалов гарантируют долговечность финального строения. Количество требуемых ингредиентов и пропорции их выходят из требуемой марки пенобетона. Так, блоки D400 применяются для теплоизоляции стен или иных поверхностей. Для приготовления 1 метра кубического смеси необходимо 300 кг цементного вещества, 120 килограмм песочных крупиц и 850 грамм пенообразователя. Количество воды в среднем равняется 160 литров. Более качественный пенобетон марок D600 или D1000 потребует большее количество ингредиентов. В среднем на 1 куб понадобится 330 кг цемента, 210 килограмм песка и 1100 грамм пенообразовательного ингредиента. Объем жидкости также увеличится и составит до 230 литров. Точную массу регулируют во время замеса.

Когда нужно дополнительное утепление

Конструкционные пеноблоки уже не используются в теплоизоляционных целях. Они имеют большую теплопроводность и меньшую паропроницаемость. Поэтому, здания, сооруженные из пеноблока марок d1000-d1200, при высокой теплопередаче требуют дополнительного утепления. Если говорить о прочности такого материала, он очень высок. Именно такие марки пенобетона используются в многоэтажном строительстве.

https://youtube.com/watch?v=1KtYF3uDdJ4

Конструкционно — поризованные блоки не производятся серийно, поэтому не имеют регламентированных ГОСТом характеристик. Высокая плотность такого материала позволяет с его помощью возводить здания, не ограниченные по этажности.

Действующая нормативная база

Степень огнестойкости деревянного дома – это способность постройки сохранять геометрические размеры, прочностные характеристики и основные функциональные возможности при воздействии пожара. Уровень этого параметра определяется промежутком времени, в течении которого здание удовлетворяет описанным выше условиям.

Сегодня существует сразу несколько нормативных документов, регулирующих сферу обеспечения пожарной безопасности в строительстве. К их числу относятся:

- Федеральный закон №123-ФЗ, изданный достаточно давно — 22.07.2008 года. С тех пор он многократно корректировался, а последняя его редакция вступила в силу совсем недавно – 29.07.2017 г. Документ представляет собой Технический регламент, формулирующий требования пожбезопасности;

- СНиП 21-01-97, в котором содержатся основные нормы и требования, связанные с обеспечением пожарной безопасности при возведении и эксплуатации здания и сооружений;

- НБП 106-95. Ведомственный документ противопожарной службы МВД России, оставшийся актуальным после переподчинения ее подразделений МЧС. Он описывает противопожарные требования, касающиеся индивидуальных жилых домов.

Выше приведены только самые основные документы, связанные с вопросами строительства и эксплуатации различных зданий и сооружений, в том числе деревянных. Помимо указанных, существует еще достаточно большое количество законодательных и нормативных актов, разобраться в которых человеку, не имеющему юридическое образование достаточно сложно.